| Диагностические стенды |

| Автоматизированная система диагностики "Тест-Д" |

| Ремонт электронных устройств |

Описание Описание Новости Новости Документация и ПО Документация и ПО Ремонт Ремонт Информация Информация Вопрос-ответ Вопрос-ответ Цены Цены |

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

РЕМОНТ ЭЛЕКТРОННЫХ СИСТЕМ УПРАВЛЕНИЯ ПРОМЫШЛЕННЫМ ОБОРУДОВАНИЕМХод технического прогресса привел к значительному изменению структуры и элемент-ной базы промышленных управляющих устройств, в частности, систем ЧПУ, контроллеров, электроприводов. Еще несколько лет назад ремонтные службы промышленного предприятия своими силами достаточно успешно справлялись с ремонтом электронных промышленных устройств с помощью мультиметра и осциллографа. Сегодня, с появлением на заводах управляющих систем нового поколения, ситуация коренным образом изменилась. На смену традиционному построению узлов из множества дискретных элементов, пригодных для отдельного тестирования, пришли модульные конструкции с применением микропроцессоров, БИС, ПЛИС и развитыми возможностями настроек и программирования.

Руководства по эксплуатации современных промышленных управляющих устройств, как правило, не содержат принципиальных электрических схем и спецификаций элементов. Это сделано с тем расчетом, что в случае появления неисправности, ремонт будет производиться в фирменном сервисном центре производителя, что занимает достаточно много времени по причинам, большей частью географическим, организационным и финансовым.

Ремонт своими силами этих устройств позволит значительно уменьшить время простоя дорогостоящего оборудования и финансовые затраты, но для этого надо оснастить ремонтные службы диагностическим оборудованием, позволяющим производить ремонт современных электронных промышленных устройств.

В настоящее время на рынке оборудования предлагаются различные диагностические системы и приборы для диагностики и ремонта электронных устройств. В данной статье рас-сматриваются функциональные возможности трех приборов «QT100X-48/64-MF1» (Сингапур), «Polar 780» (Великобритания) и отечественного «ВТ-02» (Россия), которые реализуют методы внутрисхемного аналогового и цифрового тестирования.

Метод анализа вольтамперных характеристик двухполюсника (VI-Traces – метод вольтамперного следа или ASA – аналоговый сигнатурный анализ) является одним из методов аналогового внутрисхемного тестирования электронных устройств. Данный метод может использоваться одинаково хорошо для тестирования как цифровых, так и аналоговых микросхем. Отказы компонентов в сложных электрических цепях могут быть локализованы даже при отсутствии детальных знаний о функционировании устройства и документации на него. Тестирование электронного устройства выполняется без подачи на плату напряжения питания, благодаря чему проверяемые компоненты не могут быть повреждены.

Сущность данного метода тестирования заключается в следующем:

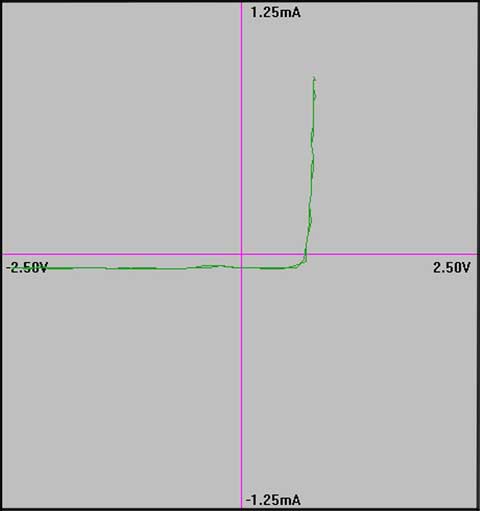

К тестируемому компоненту прикладывается ограниченное по току переменное напряжение с целью снятия вольтамперной характеристики (ВАХ) двухполюсника. Вольтамперная характеристика индивидуальна для каждого компонента и может быстро идентифицировать его тип и правильность функционирования. ВАХ отображается на экране монитора (рис. 1) и определение неисправности заключается в простом распознавании ВАХ или сравнении ее с эталоном, хранящимся в памяти компьютера. Таким образом, легко осуществить проверку диодов, транзисторов, тиристоров и других полупроводниковых приборов, не выпаивая их из платы. Имеется возможность качественно замерить номинал резистора, конденсатора, индуктивности. Например, ВАХ резистора выглядит, как прямая линия, а угол ее наклона зависит от величины сопротивления резистора. Конденсатор имеет эллиптическую ВАХ, форма которой зависит от его номинала. Большинство цифровых микросхем, в том числе БИС, ПЛИС выходят из строя из-за повреждения входных или выходных цепей, неисправности которых легко обнаружить данным методом.

Локализатор неисправностей «POLAR 780» имеет 128 каналов, по которым возможен одновременный съем ВАХ (сигнатур) многовыводного элемента относительно одного общего вывода. Подключение тестируемого элемента осуществляется с помощью многоконтактных клипс или пробников. Снятая информация отображается на экране монитора и может быть записана в память компьютера. Наличие двух зондов позволяет в реальном времени сравнить сигнатуры эталонной и проверяемой электронных плат.

В приборе «QT100X» имеется 64 сигнатурных канала, 2 зонда и реализован усовер-шенствованный метод съема ВАХ (QSM VI метод). Прибор позволяет сравнить всевозмож-ные комбинации сигнатур между собой. Например, при исследовании 20 выводной микро-схемы, метод QSM VI создает, записывает и сравнивает 190 сигнатур против 20 сигнатур,

Внутрисхемный тестер «ВТ-02» осуществляет поконтактное тестирование компонентов (режим Pin by Pin). Программное обеспечение позволяет записать в файл последовательно практически неограниченное число ВАХ (до 32000) исправного устройства и затем сравнить их с характеристиками неисправной платы.

Скорость съёма информации в приборах, использующих поконтактное тестирование, уступает скорости приборов с многоконтактными пробниками и клипсами. Но, как показала практика, в конечном итоге это не снижает производительности ремонта, так как для определения неисправности пользователю все равно требуется проанализировать каждую ВАХ. Помимо этого, автоматизированное сравнение ВАХ, используемое в приборах «POLAR 780» и «QT100X» заметно усложняет аппаратную и программную части прибора, но не дает должного эффекта, так как даже одинаковые по типу микросхемы разных изготовителей имеют отличающиеся вольтамперные характеристики. Кроме того, при использовании многоконтактных клипс возникают проблемы с их контактированием, а на большинство современных БИС, ПЛИС практически невозможно подобрать требуемые клипсы или они имеют высокую стоимость. Проверка входных и выходных импедансов интегральных элементов не может выявить нарушений их внутренней структуры. Неисправности, вызванные подобными причинами, выявляются только проверкой функционирования.

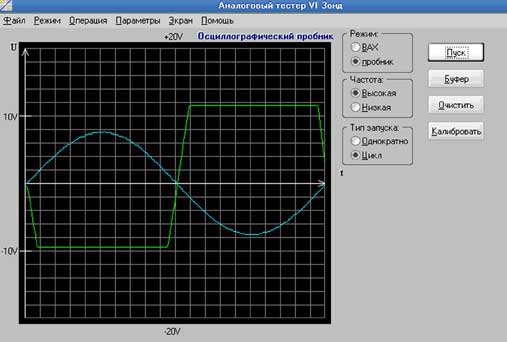

Для проверки функционирования аналоговых элементов, основу которых составляют операционные усилители, применим осциллографический пробник, позволяющий получить осциллограмму выходного сигнала усилителя при воздействии на его вход гармонического сигнала. В этом случае на объект контроля должны быть поданы соответствующие напряжения питания. Такой режим используется только в тестере «ВТ-02» (рис.2).

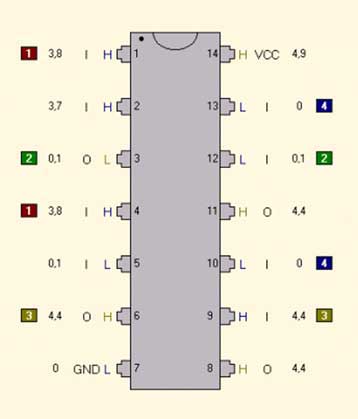

Для проверки функционирования цифровых микросхем применяется метод цифрового внутрисхемного тестирования (английская аббревиатура - ICFT), который позволяет, не вы-паивая микросхемы из платы, проверить правильность их функционирования. Для этого на контакты тестируемой микросхемы подаются мощные импульсы, способные установить за-данный уровень логического сигнала независимо от логического состояния компонента, свя-занного с проверяемым контактом (метод подавления логических уровней устройства -'backdriving'). Величина импульса тока, подаваемого на контакт микросхемы, является доста-точной для принудительной установки выхода логического элемента в заданное состояние и в то же время не выводит его из строя. Время, в течение которого подается воздействие, огра-ничено. Согласно рекомендации международного стандарта INT DEF SID 0053-1 время пере-грузки не должно превышать 65 миллисекунд. Как правило, тестирование микросхемы выполняется в 3 этапа: 1. Подача напряжения питания на проверяемое устройство, измерение напряжений на вы-водах микросхемы с проверкой контактирования клипсы с выводами микросхемы и ориентации клипсы по отношению к ключу микросхемы. 2. Проверка исходных логических состояний выводов микросхемы и наличие на них пере-ключений (сигналов от внутреннего генератора тестируемого устройства), наличие вы-водов, подключенных к цепям питания, и выводов, соединённых между собой перемычками. Полученный результат выводится на дисплей в виде мнемосхемы объекта контроля (рис. 3).

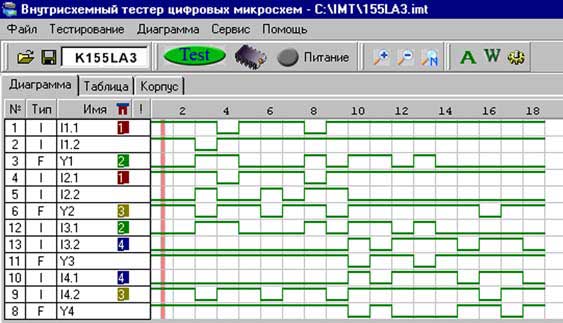

3. По результату второго этапа проверки программа автоматически изменяет заданный в тесте алгоритм тестирования, производит проверку микросхемы в соответствии с изме-ненным алгоритмом и выводит результаты тестирования на экран монитора в виде временных диаграмм (рис. 4) и таблицы данных.

Проверяемая микросхема подключается при помощи тестового зажима (клипсы), соот-ветствующего типу ее корпуса (DIP, SOIC и др.), а ее питание двумя зажимами, подключен-ными к цепи питания тестируемой платы. Все рассматриваемые приборы используют данный метод тестирования. В комплекте с приборами поставляются библиотеки тестов на различные микросхемы. Как правило, поставляемые тесты не учитывают реальных связей проверяемого элемента при установке его на электронную плату и в некоторых случаях полная функциональная проверка микросхемы становится невозможной. Здесь следует отметить открытость тестов микросхем, которые поставляются с тестером «ВТ-02». С помощью редактора, входящего в комплект по-ставки пользователь имеет возможность оперативно внести изменения в существующий тест или создать новый, адаптированный для данного случая. Технические параметры приборов приведены в таблице 1.

Таблица 1

В заключении хотелось бы отметить то, что тестер «ВТ-02», разработанный и изготов-ленный в России функционально не уступает хорошо известным на мировом рынке диагностическим приборам «QT100X» и «Polar 780» при значительно меньшей стоимости, что должно заинтересовать российского потребителя. Вместе с прибором пользователь получает пакет документации, математическое обеспечение на русском языке и техническую поддержку в течении всего срока эксплуатации. С 2006 года тестер «ВТ-02» входит в состав известной автоматизированной системы диагностики «ТЕСТ-Д», предназначенной для ремонта систем ЧПУ, контроллеров, электроприводов и других промышленных электронных устройств.

http://www.stanok.cncinfo.ru

Журнал «Промышленные регионы России» август 2006 год

назад |